Como são fabricados os perfis de alumínio personalizados?

Passo 1:Fabricação de moldes

A fabricação de moldes é o primeiro processo naperfil de alumínioprocesso de produção. Para obter a melhor qualidade superficial dos perfis de alumínio, é muito importante fazer moldes de alta qualidade. Use o software CAD e SOLID WORLD para fazer desenhos de molde precisos e, em seguida, processar o diâmetro e a espessura do tarugo de aço no torno de acordo com os desenhos e processar a câmara de soldagem e os furos de derivação no centro de usinagem. Tratamento térmico, o molde é tratado termicamente em um forno de têmpera a vácuo para fortalecer a dureza do molde, o tamanho do furo do molde é processado por corte de arame e a correia de trabalho do molde é processada por EDM. Depois que o molde é feito, o molde é polido. A qualidade da superfície da cinta de trabalho afeta diretamente a qualidade do perfil. Somente uma cinta de trabalho polida pode tornar a superfície do perfil lisa. Em seguida, é realizada uma inspeção geral do molde e o molde é enviado à oficina de extrusão para teste do molde. O molde qualificado é finalmente nitretado em um forno de nitretação e a resistência da banda funcional do molde processado atinge 53-54 graus. Mais duradouro.

Etapa 2: transmissão

Fundição e fundição consistem em fundir e fundir liga de alumínio para produzir hastes de liga de alumínio com composição qualificada. O primeiro passo na fundição e fundição é preparar ingredientes e matérias-primas como lingotes de alumínio e ligas mestres em proporções correspondentes. Coloque o lingote de alumínio no forno de fundição, use gás natural para queimar e derreter o lingote de alumínio, a temperatura do forno atinge 800 graus, mexa para uniformizar a composição e a temperatura e, em seguida, aumente o líquido de alumínio a uma determinada temperatura para ajuste da composição e refino e ajuste-o de acordo com os requisitos da liga De acordo com a proporção de composição do líquido de alumínio, o líquido de alumínio é drenado e desgaseificado para melhorar a qualidade do líquido de alumínio e o refino é concluído. Após o alumínio fundido ter descansado por um período de tempo, o alumínio fundido é bombeado para fora e direcionado para um modelo de fundição contínua para produzir barras de alumínio de diversas especificações. A barra de alumínio é colocada no forno de extrusão para homogeneizar a composição e eliminar a tensão residual do lingote, melhorar o desempenho do processamento, aumentar a velocidade de extrusão e, finalmente, completar a produção de barras de alumínio uniformes.

Etapa 3: extrusão

A extrusão consiste em produzir hastes de liga de alumínio em perfis exigidos pelos clientes e materiais de base com os maiores requisitos de tratamento de superfície. Aquecendo a haste de alumínio, a temperatura fica entre 400-510 graus, e extrusando o perfil de acordo com o princípio de baixa temperatura, alta velocidade, alta temperatura e baixa velocidade. Através da correção de dobra a frio, defeitos como dobra e torção do perfil após o endireitamento são eliminados, e não ocorrerão casca de laranja e irregularidades superficiais. Corte o material em um determinado comprimento de acordo com os requisitos do cronograma de produção. Depois que o material é serrado, ele é envelhecido estritamente de acordo com o sistema de processo de envelhecimento para melhorar a resistência da liga. Em seguida, são medidos a resistência e o comprimento dos perfis que não necessitam de tratamento superficial e, em seguida, embalados em caixas para armazenamento.

Passo 4: Tratamento de superfície

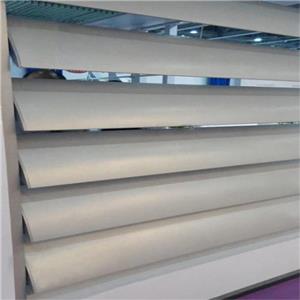

Pulverização de Fluorcarbono

A pulverização de fluorocarbono usa ação eletrostática para pulverizar fluoreto de polivinilideno na superfície da liga de alumínio. O revestimento de fluorocarbono possui cor uniforme, resistência ao desbotamento e excelente capacidade antiincrustante. Primeiro, a liga de alumínio extrudado é colocada na prateleira e, em seguida, o material é limpo várias vezes em camadas regulares na área de pré-tratamento para limpar completamente as manchas de óleo superficiais e, em seguida, o cromo é realizado no tanque de cromização para formar o superfície da liga de alumínio. Uma camada de filme de cromato tem boa capacidade de adsorção e pode melhorar a adesão da tinta. O material de alumínio cromado é colocado em uma estufa para secagem. O perfil é colocado na prateleira pela segunda vez. Antes da pulverização, é parcialmente lixado para garantir que o material esteja liso e livre de poeira antes da pulverização. Duas demãos e uma de cozimento, primer e acabamento; três demãos e uma de cozimento, primer, acabamento, verniz; quatro demãos e duas cozeduras, primer, tinta isolante, secagem, acabamento, verniz, perfil pintado Entra no forno de cura para panificação, e o produto acabado é embalado e armazenado após passar pela inspeção.

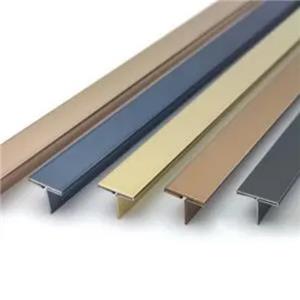

Revestimento em Pó

O revestimento em pó consiste em pulverizar uma camada de revestimento em pó na superfície do substrato de liga de alumínio por meio de ação eletrostática. O revestimento possui forte adesão, resistência às intempéries, resistência Bono e resistência UV. Primeiro, limpe a superfície do substrato de alumínio na área de pré-tratamento e depois realize a cromagem. Coloque o material de alumínio cromado em um forno de cromagem para secar, depois entre na área de pulverização para revestimento em pó e execute o revestimento em pó a 200 graus. Curado, seco e retirado das prateleiras, embalado em armazém após passar na inspeção.

Anodização

A liga de alumínio é eletrolisada durante a anodização e um filme de óxido de alumínio se formará em sua superfície. As ligas de alumínio oxidado são coloridas eletroliticamente para produzir uma variedade de cores. Coloque os perfis de alumínio extrudado na estrutura condutora e limpe os perfis de alumínio na área de pré-tratamento conforme necessário. Depois de limpar completamente a superfície de óleo e sujeira, o perfil de alumínio é colocado no eletrólito e sua solução de mancha é usada para formar óxido de alumínio na superfície. Filmes e perfis oxidados que requerem coloração eletrolítica podem ser coloridos eletroliticamente. Com o passar do tempo, a cor muda de claro para escuro e várias cores podem ser produzidas. A película de óxido é então selada e os perfis de alumínio são secos e testados.

Eletroforese

A eletroforese é baseada no filme de óxido, e um filme de tinta acrílica solúvel em água é coberto no filme de óxido por meio de eletroforese. O perfil possui maior resistência às intempéries e à corrosão, tornando sua superfície lisa e bonita. Coloque o perfil de alumínio em uma estrutura condutora vertical e limpe os materiais na área de pré-tratamento várias vezes. Após a limpeza completa das manchas de óleo, os perfis de alumínio são eletrolisados em uma solução eletrolítica para formar uma película de óxido de alumínio na superfície. Na coloração eletrolítica, o perfil é colocado na bateria, e o filme de óxido é coberto com um filme de tinta acrílica solúvel em água por meio de eletroforese, e depois entra no forno de cura para formar um filme a uma temperatura de 180 graus.

Finalmente, se você estiver interessado em informações sobre alumínio, clique neste link: